Momenteel wordt in de markt druk gezocht naar alternatieve (nat)-laksystemen die dezelfde performance op het gebied van corrosiebescherming en lakhechting behalen als chromaat gebaseerde laksystemen. In dit artikel wordt stil gestaan bij een nieuwe chemisch technologische ontwikkeling die een deel van deze puzzel kan oplossen in de situaties waar gekozen is wordt voor een mechanische voorbehandelmethode.

Waarom voorbehandelen van staal

Organische coatings worden aangebracht op staal om corrosieschade te voorkomen of op zijn minst te vertragen. Daar ligt vaak een combinatie van de onderstaande mechanismen aan ten grondslag:

- bescherming tegen (agressieve) ionen;

- redelijke barrière voor vocht en zuurstof;

- vertragen anodische oplosreactie met pigmenten (chromaat, fosfaat e.d.);

- kathodische corrosiebescherming (zinkstof).

Om een goede duurzame hechting onder corrosieve omstandigheden te krijgen moet het staal goed voorbereid worden alvorens een coating aan te brengen. Doel van het voorbehandelen is om een homogene oppervlaktekwaliteit te krijgen qua:

- reinheid: vuil, olie, vet, verfresten, roest, walshuid

- ruwheid: kan bij dragen aan de hechting en het uiterlijk van de laklaag

- chemie: metallisch, geoxideerd of met een chemische conversie laag

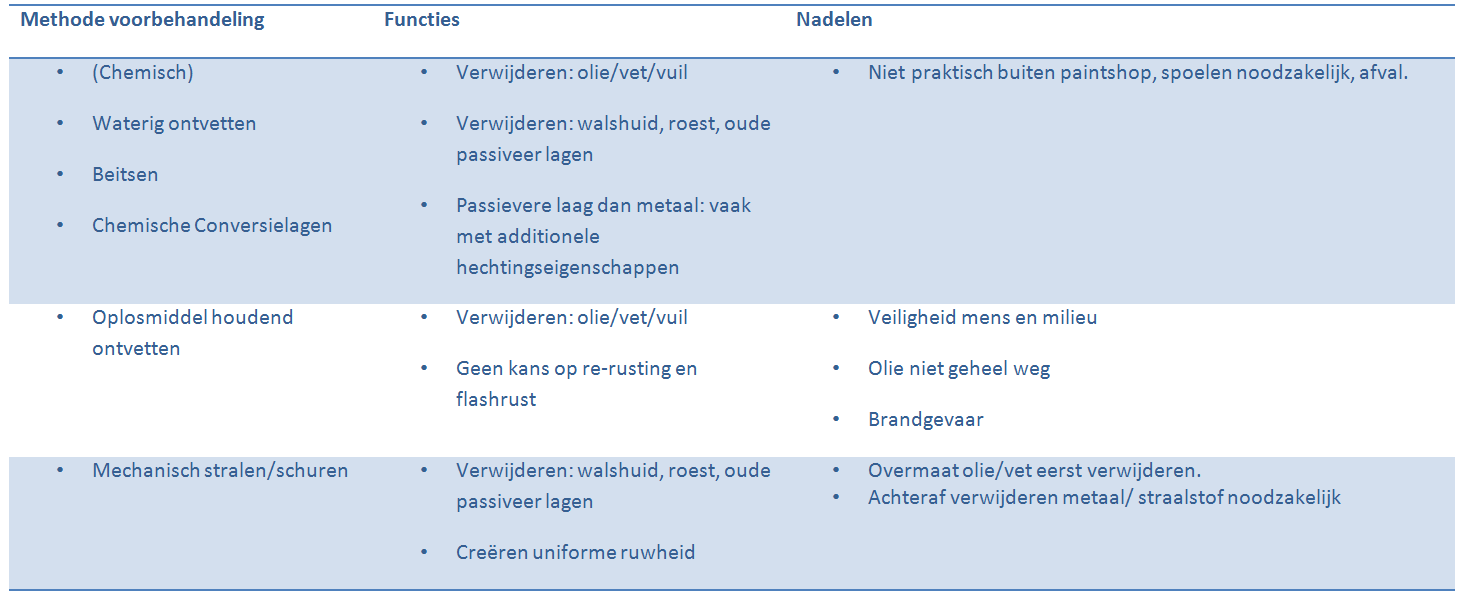

Veel voorkomende voorbehandelingsmethoden

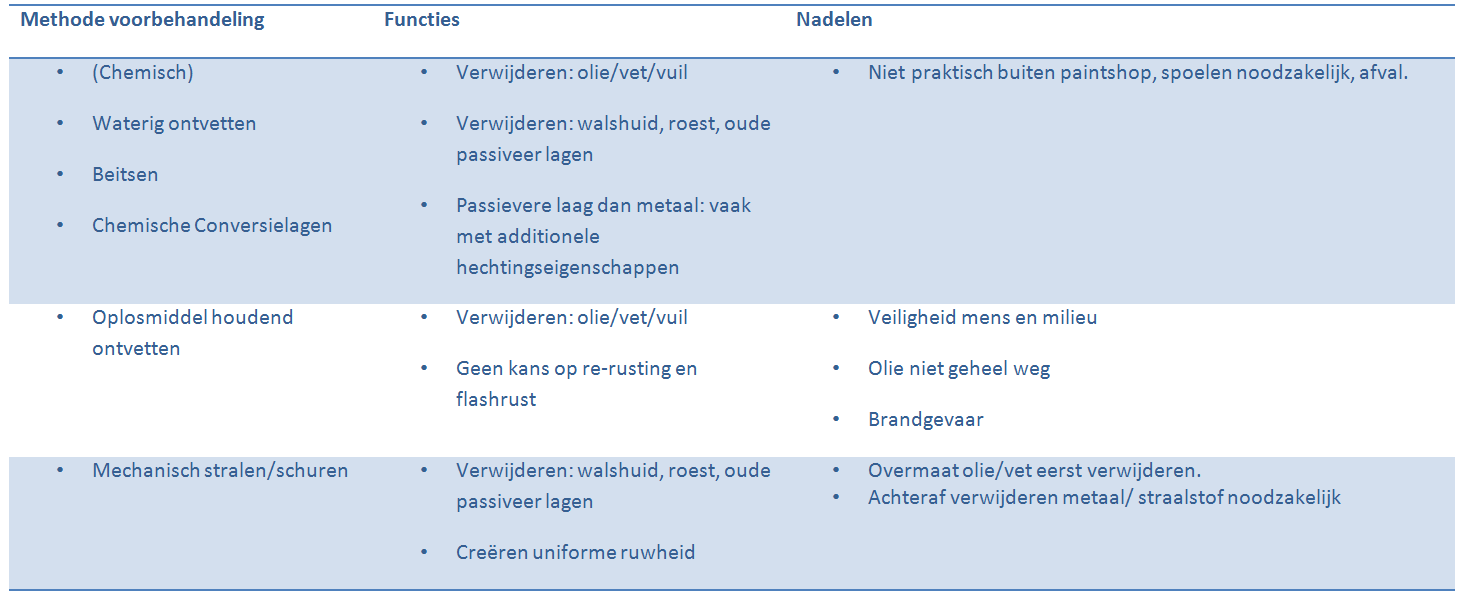

In onderstaande tabel worden de meest voorkomende voorbehandelingsmethoden voor staal op een rij gezet.

Elke voorbehandelmethode heeft zijn voor en nadelen, in het algemeen kan gesteld worden dat vandaag de dag de onderstaande 5 punten de belangrijkste uitdaging vormen voor de staal conserverende industrie:

- Verbeteren arbeidsomstandigheden;

-

- Geen Cr6+ in (conversie-) coatings

- Verminderen milieuschadelijke emissies;

-

- Vervangen van solvent reinigers (thinner, xyleen, heptaan) i.v.m. gevaar voor brand en gezondheid. 0% VOC emissie

- Tijd tussen mechanische behandeling en coaten verlengen;

-

- Voorkomen van vliegroest bij tijdelijke geconditioneerde opslag

- Afval reductie;

-

- Bv. vervangen van voorbehandelingsbaden door een no-rinse behandeling

- Reinheid oppervlak na stralen;

-

- Vet en olie nog in het oppervlak gestraald. Straalstof aanwezig

Nieuwe voorbehandelmethode: combinatie van stralen en chemie

Over het algemeen kan gesteld worden dat in de natlak industrie een mechanische voorbehandeling van stralen of schuren gevolgd het meest voorkomend is. Wat nu als eerdere genoemde voorbehandelmethoden gecombineerd kunnen worden?

Dit is de kracht van een nieuwe ontwikkeling in oppervlaktebehandeling van AD Chemicals. Haar product bekend onder de merknaam PreCoat combineert de werelden van stralen en chemisch voorbehandelen. Als een chemische oppervlaktebehandeling wordt uitgevoerd dan bestaat de generieke procedure onder andere uit ontvetten, beitsen en het aanbrengen van een conversiecoating (die zorgt voor corrosiebescherming en lakhechting). De stap ontvetten en beitsen is vergelijkbaar met de werkwijze stralen en ontvetten. Na het stralen wordt geen extra waarde aan het metaal toegevoegd zoals dat in een chemische voorbehandeling het geval is door het aanbrengen van een conversiecoating. Dit houdt in dat deze mechanische procedure in de basis enkel zorg draagt voor een goede lakhechting en geen additionele corrosie werende eigenschappen meegeeft aan het substraat. Door echter een conversiecoating na stralen toe te passen komen de twee werelden samen, resulterend in een kwaliteitsverbetering van het gecoate product op zowel hechting- als corrosiewering.

Kans op corrosie na stralen

Staalconstructies die na zand of gritstralen worden natgelakt (of gepoedercoat) lopen ondanks hoogwaardige verfsystemen en zorgvuldige voorbehandeling van het staaloppervlak toch kans op corrosie. Zelfs op onverwachte plekken, zoals een vlak deel. Dit kan diverse oorzaken hebben, zo kunnen laagdiktes te dun zijn, maar de oorzaak ligt vaker dan gedacht in een onjuiste oppervlaktebehandeling na het stralen. Het grit (of zand) is vervuild of zelfs vet. Voorafgaand of na de straalprocedure wordt dan vaak een ontvetter op oplosmiddelenbasis (zoals een thinner) gebruikt. Toepassing van dergelijke producten (veelal met een doek) zorgt eerder dat de vetlaag wordt uitgesmeerd dan verwijderd, met alle gevolgen van dien. Deze ongewenste situatie is aantoonbaar met een waterbreektest. De waterbreektest is een eenvoudige, snelle en meestal niet-destructieve test om de aanwezigheid van hydrofobe films te testen. De test wordt toegepast op vers gereinigde metalen, zoals staal en andere metalen die in een volledig schone toestand hydrofiel zijn en toont in dit geval vaak nog verontreiniging van de ondergrond aan.

Eigenschappen conversiecoating voor straalapplicaties

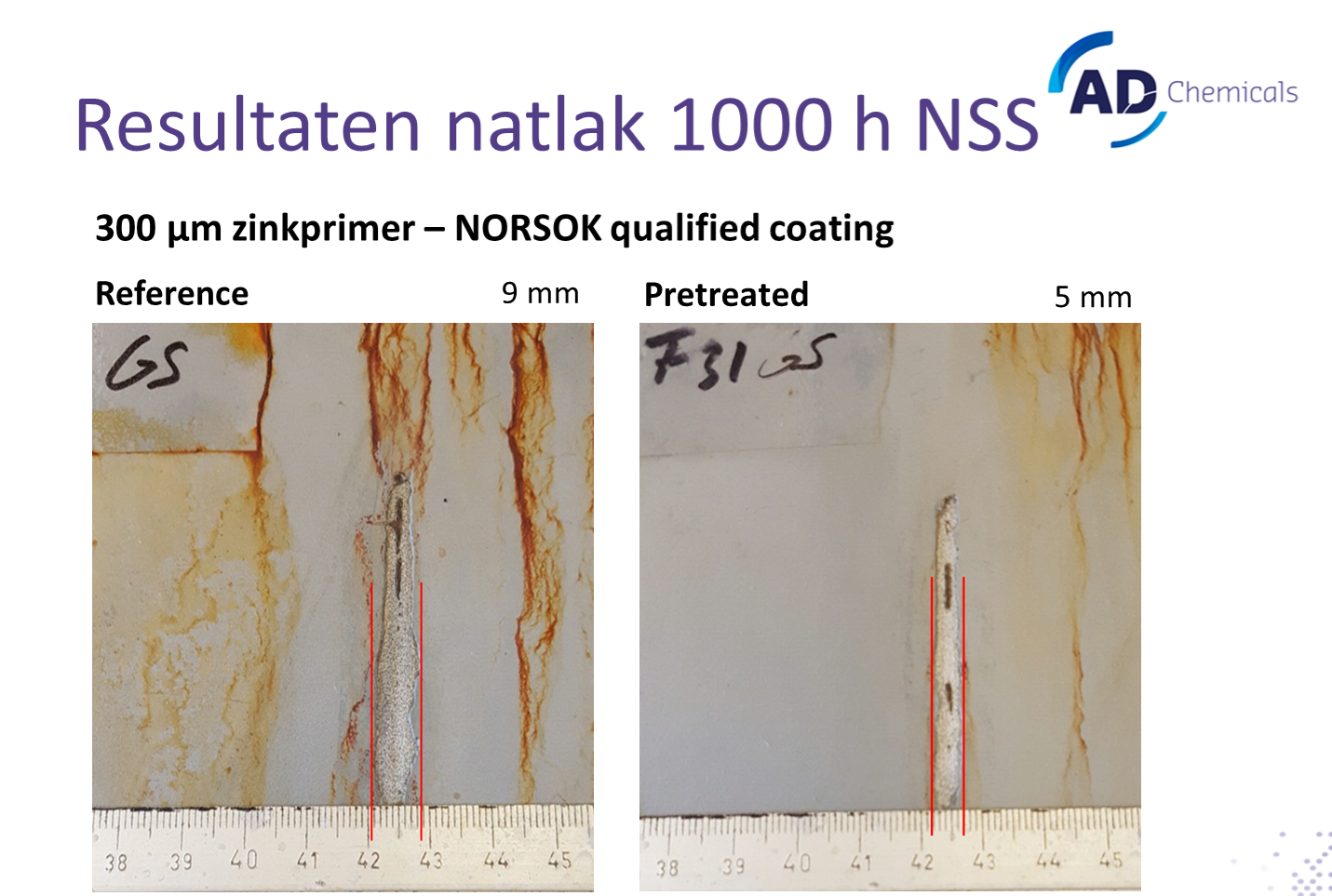

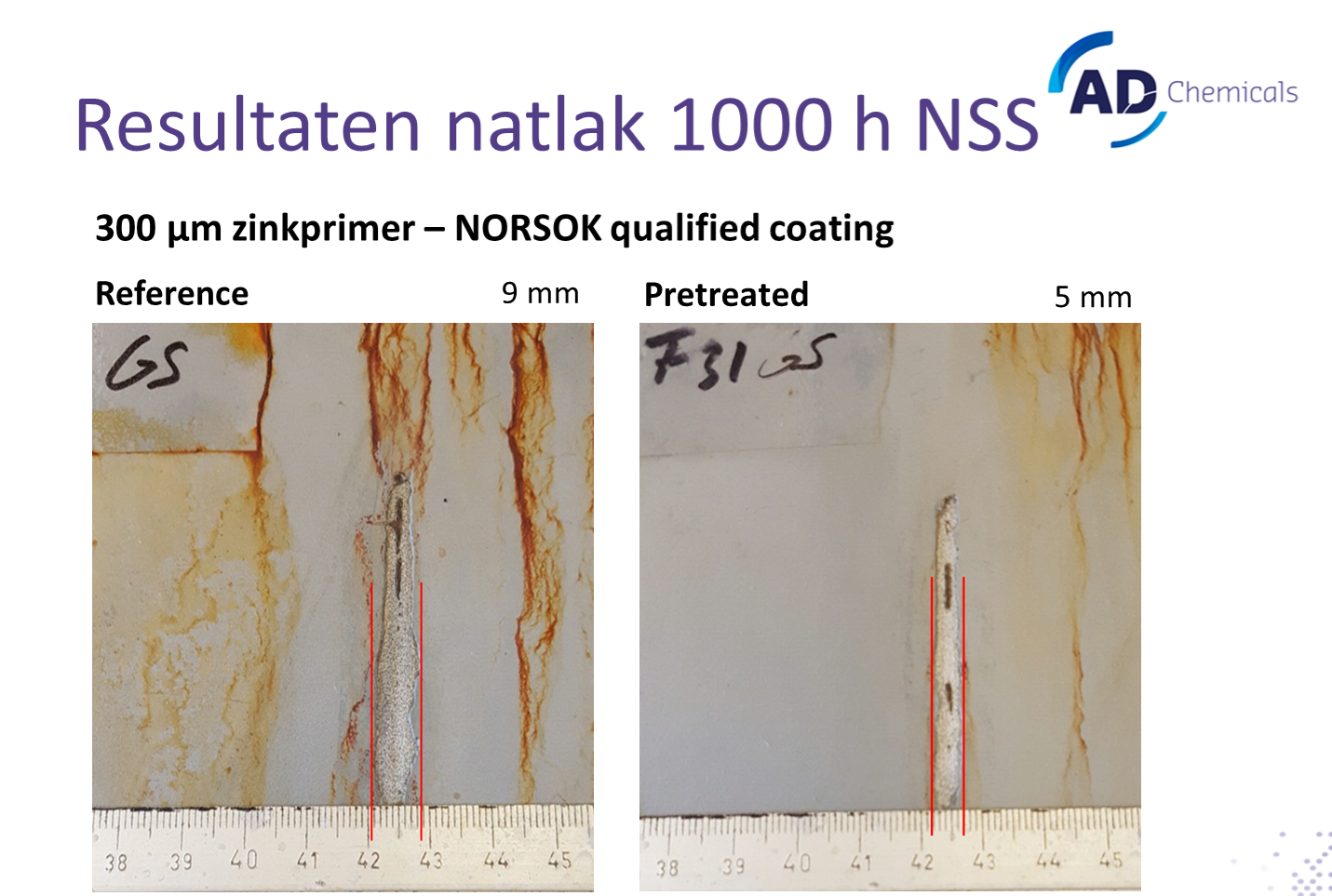

AD Chemicals introduceert een chemische behandeling met een Chroom-3 houdend product onder de merknaam PreCoat F31/20 (gestraald staal) dat voor eerder genoemde oorzaken van corrosie een remedie biedt. Namelijk doordat het vet verwijdert, zorgt voor een betere hechting van het coatingsysteem én beschermt tegen vliegroest en onderkruipcorrosie.

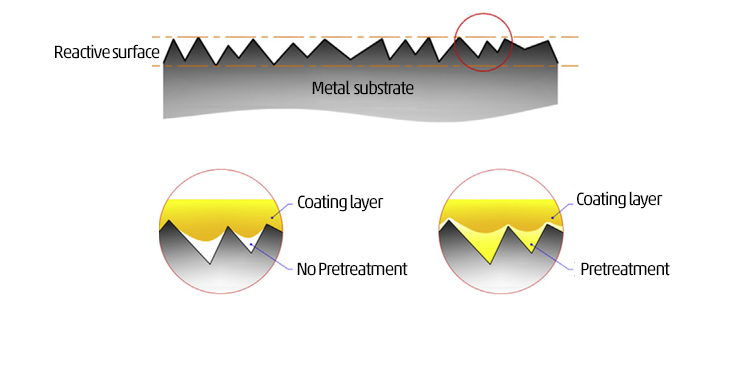

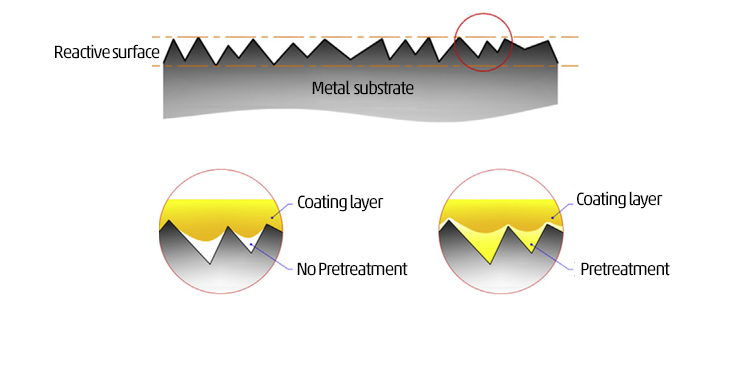

Door toepassing van PreCoat wordt naast adequate ontvetting een zogenoemde conversielaag gecreëerd. Deze conversielaag is een anorganische, water gebaseerde deklaag, die op een metaal gevormd wordt door inwerking van chemische stoffen, waarbij het metaal zelf aan de totstandkoming van de laag meewerkt. Chemisch technisch gezien gebeurt er het volgende; het Chroom-3 fungeert als een sterke carbidevormer en gaat een verbinding aan met de ijzerdelen. Na het stralen vormt zich dan een beschermende kristallijne laag met een oppervlak van ‘weerhaken’, wat de hechting van de coating verhoogt. Bovendien ‘verfijnen’ deze kristallen de dalen in het staaloppervlak die ontstaan bij het (grit)stralen, en zo ontstaat een berglandschap met minder hoge pieken resulterend in een meer gelijkmatig verfoppervlak (zie afbeelding: conversiecoating).

De functie van een conversielaag is tweeledig. De laag verbetert de corrosiewerende eigenschappen en geeft een goede hechting voor organische coatings. De dikte van een conversielaag wordt aangeduid in milligrammen conversielaag of conversie elementen per vierkante meter, omdat de laag meestal te dun is voor het meetbereik van de gangbare laagdiktemeters. Het betreft dus een flinterdunne laag (< 0,1 μm) die vele malen dunner is dan een reguliere coatingslaag welke bijvoorbeeld een laagdikte heeft van 60-1000 μm. Belangrijk punt is dat de conversielaag niet verward dient te worden met een reguliere coatingslaag zoals een primer.

De testresultaten spreken voor zich (zie tevens bijgaande foto’s van natlak en poedercoat systemen na zoutsproeitest). Het product wordt direct na het stralen (of andere mechanische voorbehandelingen) in lijn toepast met een nevelinstallatie of handmatig middels doek dan wel sproeipomp op kamertemperatuur. Het is zowel toepasbaar voor het behandelen van geheel nieuwe constructies alsook voor onderhoudswerkzaamheden op locatie.

Het product is waterdun en bij toepassing worden zodoende ook gemakkelijk moeilijke te bereiken hoeken en kanten van een werkstuk behandeld. Het oppervlak kleurt blauw of donkergrijs bij juiste werking, vergelijkbaar met de blauwe gloed die ook kenmerkend is voor oppervlaktebehandelingen zoals ijzerfosfateren, en detecteert daarmee (zonder verkleuring) direct de onvolkomenheden (zie afbeelding). Na (machinaal) drogen kan een willekeurig verfsysteem (natlak of poedercoating) worden aangebracht.

De kwaliteit die hiermee behaald kan worden voldoet aan de Qualisteelcoat eisen. Het product is verder vrij van ADR gevaren labels.

Bescherming tegen vliegroest

Normaal gesproken dienen gestraalde objecten binnen enkele uren na het stralen direct gecoat te worden omdat anders al eerste vorm van corrosie optreedt (witroest of vliegroest). PreCoat biedt hier bescherming tegen, zodoende kunnen ongecoate objecten langer opgeslagen worden alvorens te worden gecoat, in een overdekte opslag tot wel 2-4 weken. Hierdoor kan binnen de bedrijfsvoering van coatingbedrijven een hogere efficiëntie en output worden behaald. Dit biedt grote voordelen in veel voorkomende situaties zoals; transport naar andere (spuit)hal, bij vertraging controleur verfsysteem, gebruik van een buffer tijdens het coaten.

Vervanging oplosmiddelen

Zoals eerder benoemd is het vervangen van solvent reinigers (thinner, xyleen, heptaan) in verband met het gevaar voor brand , arbeidsomstandigheden voor medewerkers en het doel 0% VOC emissie een belangrijke uitdaging waar de conserverende staal industrie een oplossing voor zoekt. PreCoat kan deze oplosmiddelen vervangen in de ontvettingsstap in de voorbehandeling van staal waardoor een betere kwaliteit en over het algemeen een kostenbesparing gerealiseerd kan worden.

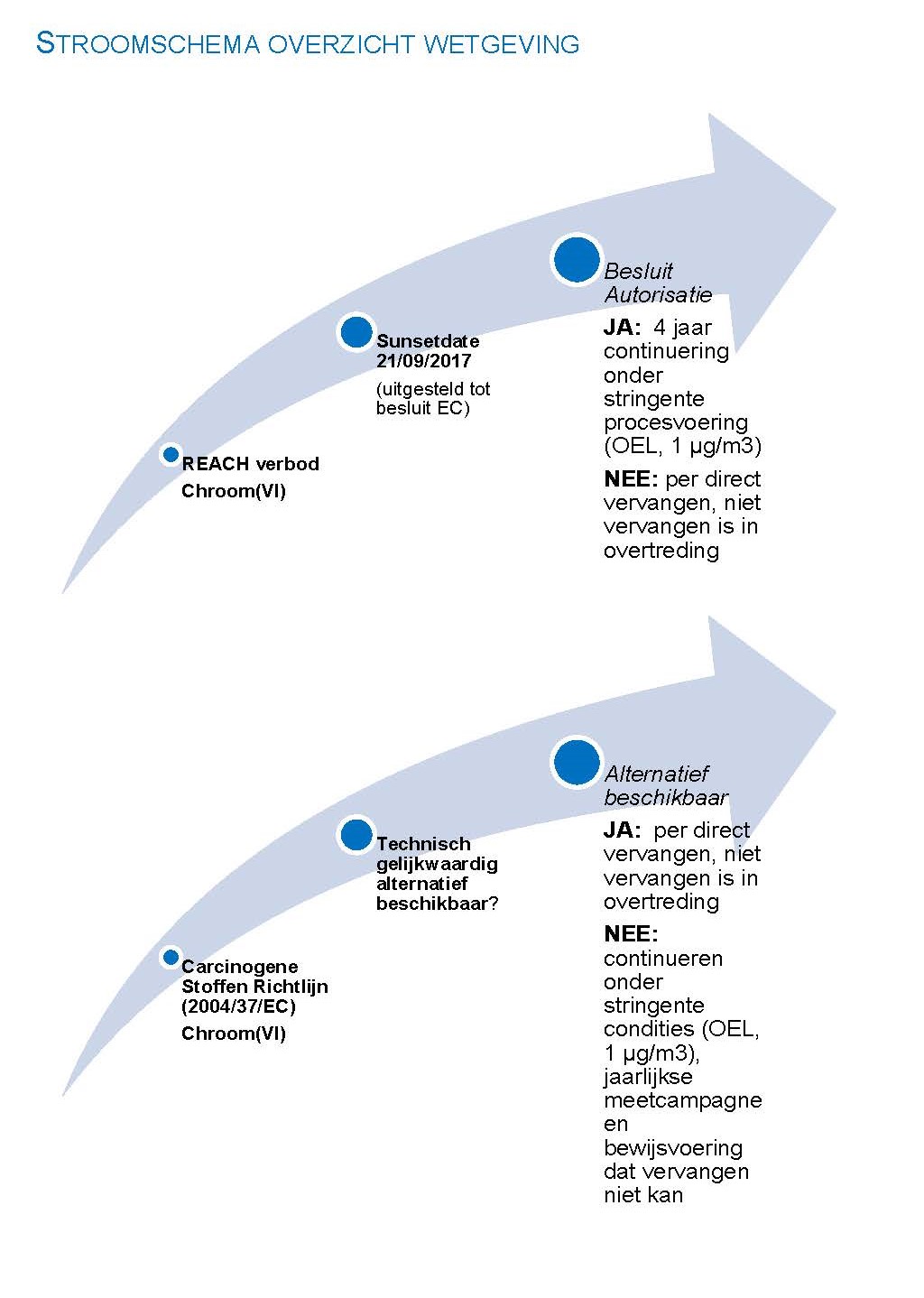

Versterking laksystemen zonder chroom(VI)

Ander aspect is dat op dit moment in veel sectoren zoals de agro, machinebouw, infrastructuur, tankbouw en transportsector gezocht wordt naar alternatieven voor Chroom-6 houdende primers om tot een goede corrosiebescherming van een product te komen. Inmiddels zijn de schadelijke effecten van dergelijke systemen voor mens en milieu ruimschoots bekend. Omdat PreCoat een verbetering levert aan de eindkwaliteit voor een veelvoud van coatingsystemen kan het bijdragen aan het komen tot hoogwaardige coatingsystemen met vergelijkbare kwaliteit als Chroom-6 waardoor een lang verwachte marktbehoefte ingevuld kan worden. AD gaat dan ook graag het gesprek aan met geïnteresseerde lakleveranciers omtrent hoe de synergie te creëren tussen de voorbehandeling en het laksysteem.

Vergelijkingstest?

Bent u benieuwd wat deze technologie voor uw proces kan betekenen en hoe deze zich verhoudt tot uw huidige situatie? Neem contact op via chemicals@adinternationalbv.com voor meer informatie.