Weert Groep heeft meer dan 60 jaar ervaring in verzinken en meer dan 35 jaar in “duplex” verzinken en poedercoaten. Zij staat in de markt bekend om haar uitmuntende kwaliteit. Op dit moment introduceert zij als eerste Europese verzinkerij een chroom (VI) vrije voorbehandeling die qua eigenschappen vergelijkbaar met- of zelfs beter is dan de conventionele chromaatlagen.

Het thema chroom (VI) vrij voorbehandelen voor poedercoating staat momenteel hoog op de agenda op Europees niveau. Per september 2017 wordt chroom (VI) immers conform Europese REACH wetgeving voor de meeste toepassingen verboden wegens de schadelijke effecten voor mens en milieu.

Verzinkte materialen, zwart staal, aluminium en RVS dienen door middel van een voorbehandeling geschikt gemaakt worden voor het aanbrengen van een poedercoating.

Het realiseren van een kwalitatieve poedercoating op het eindproduct kan worden vergeleken met het bouwen van een huis. Het begint allemaal met de fundering oftewel de oppervlaktebehandeling. Lakonthechting en optreden van corrosie zijn namelijk vaak de oorzaak van een slechte ondergrond. Feit is dan ook dat een kwalitatief hoogwaardige voorbehandeling bepalend is voor de kwaliteit van het eindproduct.

In voorbehandeling kan onderscheid gemaakt worden tussen mechanisch (stralen) en chemisch voorbehandelen. Het doel van een voorbehandeling is om een goede ondergrond (fundering) te verkrijgen voorafgaand aan het poedercoaten. Dit wordt ook wel het aanbrengen van een hechtingslaag c.q. conversielaag genoemd. Deze conversielaag heeft twee functies: Verbeteren van de lekhechting en het verbeteren van de weerstand tegen corrosie.

Over het algemeen kan gesteld worden dat met chemisch voorbehandelen de meest kwalitatieve resultaten behaald kunnen worden op het vlak van corrosiebescherming.

Momenteel wordt in de Europese verzinkerijwereld nog veelvuldig gewerkt met chroom (VI) als onderdeel van de chemische voorbehandeling om deze conversielaag tot stand te brengen. Chroom (VI) zorgt voor uitstekende hechtingseigenschappen en heeft tevens een goede corrosie werende werking. Dit is jarenlang onbetwistbaar de beste manier van chemisch voorbehandelen geweest. Met het verbod in de nabije toekomst is het ultieme doel dan ook een chroom (VI) vrij voorbehandelingsproces met behoud van dezelfde kwaliteit als een traditionele behandeling. Weert Groep, specialist in verzinken en poedercoaten, heeft als kernwaarden het nemen van verantwoording en aangaan van elke uitdaging, de best mogelijke bescherming tegen corrosie, het zijn van een objectieve, transparante betrouwbare partner en het leveren van de beste visuele kwaliteit met behoud van corrosiewering. Net zoals vandaag wil zij ook in de toekomst deze hoogwaardige kwaliteit blijven leveren.

Om die reden wacht Weert Groep dan ook niet op de einddatum van chroom (VI) in 2017. Sterker nog, zij heeft meer dan 6 jaar onderzoek gedaan naar het alternatief voor een chroom (VI) houdende voorbehandeling voor verzinkt staal. Dit was een lange reis met vallen en opstaan waarin uitgebreide laboratoriumtesten, praktijktesten en vergelijking tussen diverse chemische leveranciers heeft plaatsgevonden. Alles met één doel, het allerbeste alternatief vinden om ook in de toekomst topkwaliteit te kunnen blijven leveren.

In deze zoektocht heeft Weert Groep een intensief partnership opgebouwd met chemieleverancier AD Chemicals. AD Chemicals staat voor kwaliteit, innovatie en hoogwaardige kennis en neemt een prestatie boven de geldende marktstandaard als randvoorwaarde. Deze uitgangspunten sluiten goed aan bij de kernwaarden van Weert Groep. Voor Weert Groep was het daarom een logische keuze om te kiezen voor een partnership met AD Chemicals. De internationale ervaring, uitgebreide R&D activiteiten en technische ondersteuning vanuit AD Chemicals in combinatie met het kwaliteitsdenken en vooruitstrevende gedachtegoed van Weert Groep zorgde voor de juiste chemie. Om in alles de beste te zijn moet men immers met de beste samenwerken.

Door het jarenlange testen en een continue focus op procesverbetering zijn zij er dan ook samen in geslaagd een robuust chroom (VI) vrij voorbehandelingssysteem voor verzinkt staal te ontwikkelen dat met recht een geduchte concurrent vormt voor chroom (VI) houdende processen. Deze nieuwe voorbehandeling is op basis van het niet toxische chroom (III). De weerstand tegen corrosie en de hechtingseigenschappen voor het laksysteem zijn 1 op 1 vergelijkbaar met chromaathoudende systemen. Daarnaast wordt de chemische belasting van het milieu sterk verminderd.

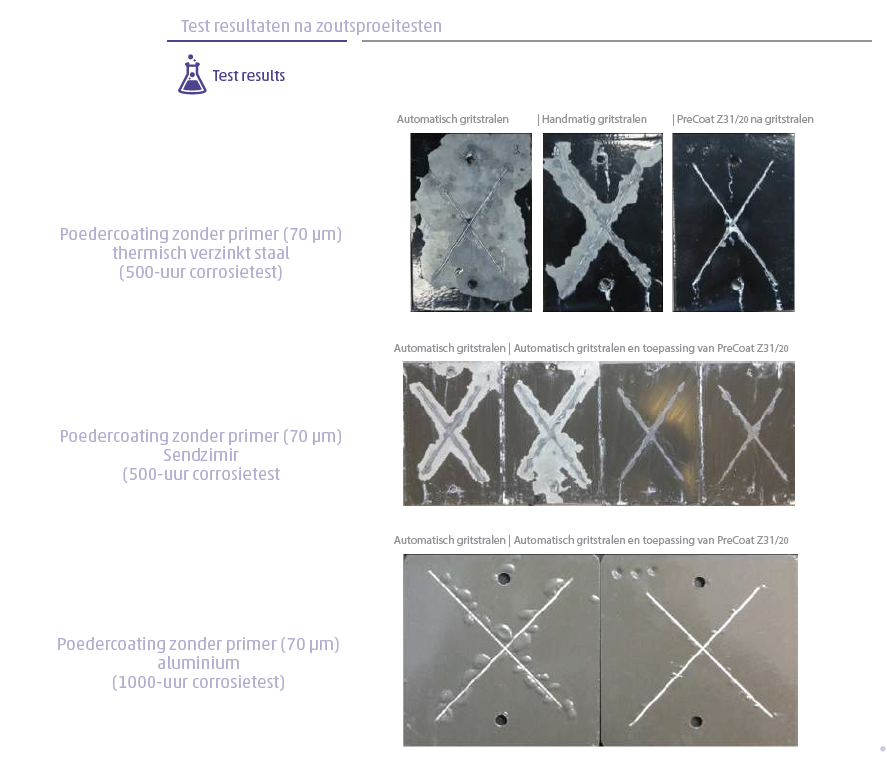

Doordat Weert Groep het volledige productieproces, vanaf het aangeleverde onbehandelde staal, tot en met het kant en klare gepoedercoat eindproduct zelf intern uitvoert en beheerst is zij in staat geweest deze innovatieve stap te zetten waarbij de beste kwaliteit wordt geborgd. Dit wordt ondersteund oor het feit dat alle gebruikelijke testen in de markt zoals bijvoorbeeld Machu en zoutsproeitesten dezelfde of verbeterde resultaten laten zien ten op zichten van conventionele chroom (VI) houdende voorbehandelingen.

Hieruit blijkt duidelijk dat Weert Groep er wederom in is geslaagd om te laten zien dat zij de marktleider is op het gebied van innovatie en kwaliteit. Dus ook in 2017 kan er op haar vertrouwde topkwaliteit gerekend worden.

Om deze overstap concreet te implementeren wordt de huidige chemische voorbehandeling stapsgewijs aangepast. Ontvetting, beitsen en spoelstappen worden geoptimaliseerd voor het gebruik van Chroom (III) en als laatste stap wordt de chromatering omgebouwd naar het nieuwe Chroom (III) product gedurende de zomervakantie.

Weert Groep en AD Chemicals zijn met dit chroom (VI) vrije systeem de trendsetter in de markt en laten zien dat milieuvriendelijk, hand in hand kan gaan met uitstekende corrosiewering!